Trendy w robotyzacji magazynów – AGV, AMR i automatyczne sortownie

Spis treści

- Dlaczego robotyzacja magazynów przyspiesza?

- AGV – co to jest i kiedy ma sens?

- AMR – elastyczne roboty dla dynamicznych magazynów

- Automatyczne sortownie – serce nowoczesnej logistyki

- Porównanie AGV, AMR i automatycznych sortowni

- Jak zacząć robotyzację magazynu w praktyce?

- Najczęstsze błędy przy robotyzacji magazynu

- Podsumowanie – co dalej z robotyzacją magazynów?

Dlaczego robotyzacja magazynów przyspiesza?

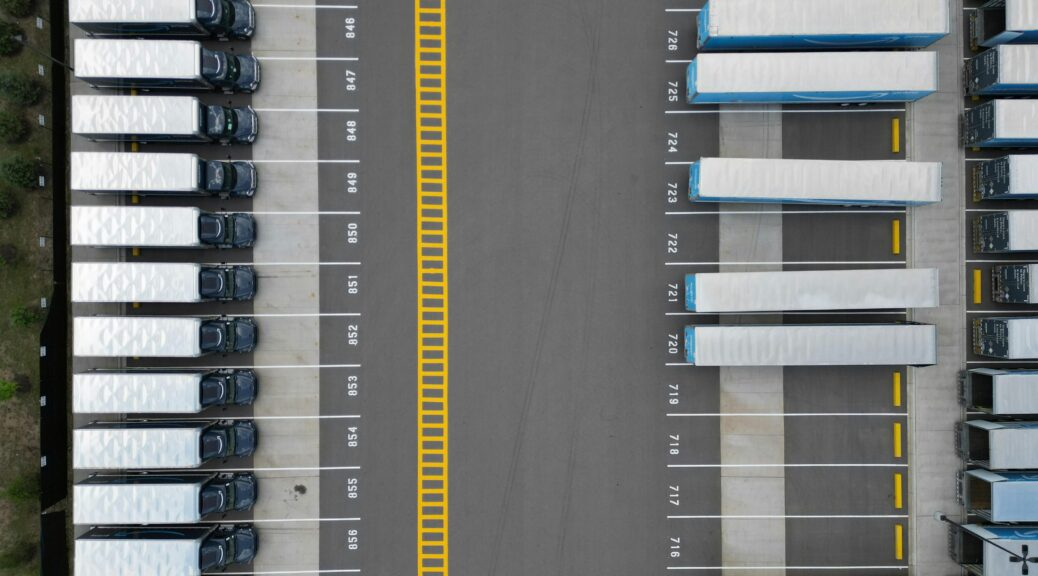

Robotyzacja magazynów przestała być ciekawostką, a stała się odpowiedzią na realne problemy operacyjne. Handel e‑commerce rośnie, klienci oczekują dostawy następnego dnia, a rynek pracy się kurczy. W efekcie firmy logistyczne i producenci szukają rozwiązań, które zwiększą przepustowość i skrócą czas kompletacji zamówień bez równoczesnego wzrostu kosztów osobowych.

Coraz częściej to nie metry kwadratowe są wąskim gardłem, lecz możliwości manualnej obsługi towaru. Wysokie wolumeny zamówień sezonowych, duża zmienność asortymentu i rosnące wymagania jakościowe sprawiają, że tradycyjne wózki widłowe i ręczne wózki paletowe nie wystarczają. Tu na scenę wchodzą AGV, AMR oraz automatyczne sortownie, które pozwalają skalować procesy w oparciu o technologię, a nie tylko o dodatkowe zmiany pracowników.

Co ważne, robotyzacja magazynu nie zawsze oznacza gigantyczną, jednorazową inwestycję. Nowe trendy to rozwiązania modułowe, wynajem robotów w modelu „Robotics as a Service” oraz projekty pilotażowe, które pozwalają zweryfikować efekty w skali pojedynczej strefy lub procesu. Dzięki temu dostęp do zaawansowanej automatyzacji otwiera się także dla średnich i mniejszych przedsiębiorstw.

AGV – co to jest i kiedy ma sens?

AGV (Automated Guided Vehicles) to pojazdy automatycznie prowadzone po określonej trasie. Mogą poruszać się po pętlach magnetycznych, liniach malowanych na podłodze lub według sygnałów z czujników. Ich głównym zadaniem jest transport ładunków między stałymi punktami magazynu, zazwyczaj z minimalną interakcją z otoczeniem i ograniczonym poziomem „inteligencji” na pokładzie.

W praktyce AGV sprawdzają się tam, gdzie mamy powtarzalne trasy i stabilny layout magazynu. Dobrym przykładem są przepływy między produkcją a strefą wysyłek, buforami wysokiego składowania lub stanowiskami pakowania. Gdy ścieżki przejazdu rzadko się zmieniają, a magazyn pracuje w trybie trzyzmianowym, inwestycja w AGV bardzo szybko się zwraca, głównie dzięki zmniejszeniu kosztów transportu wewnętrznego.

Najczęściej stosowane typy AGV to wózki paletowe, holowniki oraz platformy podnośnikowe. Można je zintegrować z systemem WMS lub systemem produkcyjnym MES, dzięki czemu polecenia przejazdów powstają automatycznie. Z drugiej strony, każda poważniejsza zmiana układu hali oznacza konieczność modyfikacji tras, co wydłuża czas wdrożenia i podnosi koszty eksploatacji w dynamicznym środowisku.

Kluczowe zalety i ograniczenia AGV

AGV są postrzegane jako technologia dojrzała i przewidywalna. Ich konstrukcja jest stosunkowo prosta, co ułatwia serwis i obniża ryzyko awarii. Przy długich, powtarzalnych trasach przewozu koszt jednostkowy przewiezionej palety może być bardzo niski. To ważny argument w branżach o niewielkiej marżowości, gdzie każda oszczędność w kosztach logistyki ma znaczenie dla rentowności całego biznesu.

- Wysoka powtarzalność procesu i przewidywalne czasy przejazdu.

- Niższa bariera technologiczna i łatwiejszy serwis niż przy systemach bardziej złożonych.

- Bardzo dobra skalowalność przy prostym układzie tras i wysokich wolumenach przepływów.

- Ograniczona elastyczność – trudniej dostosować się do przebudowy magazynu lub zmian asortymentu.

- Potrzeba starannego wydzielenia stref bezpieczeństwa i minimalizacji ruchu ludzi na trasach.

AMR – elastyczne roboty dla dynamicznych magazynów

AMR (Autonomous Mobile Robots) to mobilne roboty autonomiczne, które potrafią samodzielnie nawigować w przestrzeni magazynu. Wykorzystują skanery laserowe, kamery i algorytmy SLAM, aby budować mapę otoczenia, omijać przeszkody i dynamicznie szukać optymalnej trasy. W przeciwieństwie do AGV nie potrzebują stałych prowadnic czy linii – wystarczą im wyznaczone strefy i punkty docelowe.

Taka elastyczność sprawia, że AMR są szczególnie popularne w e‑commerce, centrach dystrybucyjnych i magazynach o częstych zmianach layoutu. Robot może dziś obsługiwać strefę kompletacji, a po przebudowie regałów lub zmianie asortymentu zostanie po prostu przeprogramowany. W wielu projektach AMR pracują w modelu „goods-to-person”, dowożąc towar do stanowisk kompletacyjnych, co radykalnie skraca drogę, którą musi pokonać pracownik.

Typowe zastosowania AMR to transport pojemników, wózków, półek lub całych regałów. Często współpracują z systemem zarządzania zadaniami (fleet management), który rozdziela przejazdy pomiędzy konkretne jednostki i reaguje na zmiany priorytetów. Integracja z WMS umożliwia pełne śledzenie pozycji towaru, a dane z robotów stają się źródłem wiedzy o realnych przepływach i wąskich gardłach.

Dlaczego AMR stają się jednym z głównych trendów?

Rosnąca popularność AMR wynika z połączenia elastyczności i stosunkowo krótkiego czasu wdrożenia. W typowym projekcie pilotażowym kilka robotów można uruchomić w ciągu kilku tygodni, a pełną flotę rozbudowywać etapami. To pozwala porównać efektywność stref zrobotyzowanych i tradycyjnych, a później planować inwestycje na podstawie twardych danych, a nie deklaracji dostawców technologii.

- Elastyczne mapowanie magazynu i szybkie dostosowanie do zmian layoutu.

- Bezpieczna współpraca z ludźmi dzięki zaawansowanym systemom detekcji przeszkód.

- Możliwość wdrożenia etapowego – od pilota do floty kilkudziesięciu lub kilkuset robotów.

- Wyższy koszt jednostkowy niż w przypadku prostych AGV, zwłaszcza przy bardzo prostych trasach.

- Silna zależność od jakości sieci Wi‑Fi, systemów IT i zarządzania cyklem życia oprogramowania.

Automatyczne sortownie – serce nowoczesnej logistyki

Automatyczne sortownie to rozbudowane systemy przenośników, skanerów, wag dynamicznych i sorterów poprzecznych lub podłużnych. Ich zadanie jest proste: bardzo szybko przypisać przesyłkę, paczkę lub jednostkę ładunkową do właściwej relacji wysyłkowej albo strefy magazynu. W praktyce oznacza to tysiące lub dziesiątki tysięcy sortowań na godzinę przy minimalnym udziale człowieka.

Rozwiązania tego typu są kluczowe dla firm kurierskich, operatorów logistycznych i dużych sklepów internetowych. Bez automatycznej sortowni trudno mówić o obsłudze wolumenów typowych dla Black Friday czy szczytu świątecznego. Zrobotyzowane linie potrafią współpracować zarówno z prostymi podajnikami, jak i z zaawansowanymi systemami regałów automatycznych, tworząc zintegrowany przepływ od przyjęcia po załadunek na samochód.

Nowym trendem są kompaktowe sortownie modułowe, które można skalować poziomo. Zamiast jednej gigantycznej linii montuje się kilka mniejszych, obsługujących konkretne strefy lub kanały sprzedaży. Pozwala to obniżyć próg wejścia i stopniowo rozwijać infrastrukturę. Coraz częściej w sortowniach pojawiają się też roboty typu „arm” do automatycznego rozładunku i załadunku kartonów oraz systemy wizyjne do rozpoznawania niestandardowych przesyłek.

Korzyści z automatycznych sortowni

Największą przewagą automatycznych sortowni jest wydajność i powtarzalność. Tam, gdzie ręczne sortowanie wymagałoby dziesiątek stanowisk, zrobotyzowana linia utrzymuje stałą przepustowość niezależnie od zmęczenia ludzi czy rotacji kadr. Dodatkowo każda przesyłka jest skanowana i ważona, co ogranicza pomyłki adresowe, błędną wycenę transportu oraz straty wynikające z nieprawidłowej identyfikacji towaru.

- Wyraźny spadek kosztu sortowania jednej paczki przy wysokich wolumenach.

- Lepsza kontrola jakości danych logistycznych (masa, wymiary, kierunek).

- Łatwiejsze planowanie zasobów dzięki stabilnej, mierzalnej przepustowości linii.

- Wysoka bariera wejścia – koszt inwestycji, wymogi budowlane i konieczność długiego planowania.

- Mniejsza elastyczność w porównaniu z flotą AMR, zwłaszcza przy zmianach profilu wysyłek.

Porównanie AGV, AMR i automatycznych sortowni

Wybierając technologię robotyzacji magazynu, warto patrzeć szerzej niż tylko na cenę zakupu. Kluczowe są rodzaj procesu (transport, kompletacja, sortowanie), zmienność środowiska pracy oraz wymagania dotyczące skalowalności. AGV, AMR i automatyczne sortownie nie są dla siebie prostymi zamiennikami – często tworzą komplementarny ekosystem, w którym każdy element odpowiada za inny fragment łańcucha wartości.

AGV najlepiej pasują do ciężkich, powtarzalnych przepływów paletowych pomiędzy punktami stałymi. AMR wypełniają lukę tam, gdzie konieczna jest praca w bliskiej współpracy z ludźmi i częste modyfikacje layoutu. Sortownie z kolei odpowiadają za masową dystrybucję małych jednostek, głównie w podziale na kierunki wysyłki. Zestawiając te technologie obok siebie, łatwiej zaplanować roadmapę robotyzacji dopasowaną do skali i profilu biznesu.

| Technologia | Główne zastosowanie | Kluczowa zaleta | Typowe ograniczenie |

|---|---|---|---|

| AGV | Transport palet po stałych trasach | Niski koszt jednostkowy przy powtarzalnych przepływach | Mała elastyczność przy zmianie layoutu |

| AMR | Kompletacja, transport pojemników, goods-to-person | Wysoka elastyczność i współpraca z ludźmi | Silna zależność od infrastruktury IT |

| Automatyczna sortownia | Masowe sortowanie paczek i przesyłek | Bardzo duża przepustowość i powtarzalność | Wysoki koszt wejścia i długi czas wdrożenia |

Jak zacząć robotyzację magazynu w praktyce?

Start z robotyzacją magazynu najlepiej zacząć od chłodnej analizy procesów. Zamiast pytać „jaki robot?”, warto zadać pytanie „który etap operacji generuje największe koszty i opóźnienia?”. Często będą to powtarzalne transporty wewnętrzne, długie ścieżki kompletacji lub ręczne sortowanie przesyłek. Dopiero na tej podstawie dobiera się technologię – AGV, AMR albo sortownię – która najlepiej adresuje zdiagnozowany problem.

Dobrym podejściem jest pilotaż w ograniczonej skali. Kilka robotów AMR w strefie kompletacji lub jedna linia półautomatycznej sortowni pozwoli sprawdzić, jak technologia zachowa się w realnym środowisku. Warto od początku mierzyć wskaźniki KPI: czas cyklu, wydajność na godzinę, błędy kompletacji, obciążenie pracowników. Te dane staną się podstawą biznes case’u przy decyzji o dalszej rozbudowie.

Kluczowe kroki wdrożenia

Wdrożenie robotyzacji wymaga współpracy działu operacyjnego, IT i utrzymania ruchu. Samo postawienie robotów na hali to za mało – potrzebne są zmiany w procesach, szkolenia i integracja z systemami. Dlatego warto już na starcie zaplanować strukturę odpowiedzialności oraz sposób zarządzania danymi i serwisem.

- Mapowanie procesów magazynowych i identyfikacja wąskich gardeł.

- Wybór obszaru pilotażowego i określenie mierzalnych celów biznesowych.

- Analiza dostępnej infrastruktury IT, sieci Wi‑Fi, zasilania i przestrzeni.

- Wybór technologii i dostawcy z doświadczeniem w podobnych projektach.

- Pilot, pomiar KPI, iteracyjne dostrajanie i decyzja o skalowaniu.

Najczęstsze błędy przy robotyzacji magazynu

Jednym z najczęstszych błędów jest wybór technologii pod wpływem mody, a nie rzeczywistych potrzeb. AMR potrafią imponować możliwościami, ale w prostym magazynie paletowym AGV może być rozwiązaniem równie skutecznym i tańszym. Z kolei inwestycja w dużą sortownię bez odpowiednio wysokiego i stabilnego wolumenu może oznaczać długi okres zwrotu, a nawet konieczność ograniczenia innych projektów rozwojowych firmy.

Drugim problemem jest niedoszacowanie roli ludzi i zmiany organizacyjnej. Robotyzacja nie polega na „zastąpieniu pracowników maszynami”, lecz na przeprojektowaniu zadań. Operatorzy stają się nadzorcami procesów, pojawiają się nowe role związane z analizą danych i utrzymaniem systemu. Brak szkoleń oraz komunikacji wewnętrznej rodzi opór, który może skutecznie zablokować nawet najlepiej zaprojektowane wdrożenie technologiczne.

- Pominięcie integracji z WMS i innymi systemami, co prowadzi do „wysp automatyzacji”.

- Przeszacowanie oszczędności, bez uwzględnienia kosztów serwisu i aktualizacji oprogramowania.

- Brak planu rozwoju – wybór rozwiązań, których nie da się łatwo skalować w przyszłości.

Podsumowanie – co dalej z robotyzacją magazynów?

AGV, AMR i automatyczne sortownie wyznaczają dziś kierunek rozwoju nowoczesnych magazynów. AGV zapewniają tani, powtarzalny transport tam, gdzie proces jest stabilny, AMR dają elastyczność i integrację z pracą ludzi, a sortownie pozwalają obsłużyć ogromne wolumeny przesyłek przy zachowaniu wysokiej jakości danych. Kluczem jest świadomy dobór technologii do realnych potrzeb, etapowe wdrażanie i oparcie decyzji o twarde wskaźniki.

Robotyzacja magazynu nie jest jednorazowym projektem, lecz długofalową strategią. Firmy, które zaczną dziś od dobrze zaplanowanych pilotaży, zyskają przewagę konkurencyjną w przyszłości. Zamiast zastanawiać się, czy automatyzować, warto odpowiedzieć sobie na pytanie, które procesy zrobotyzować w pierwszej kolejności i jak połączyć AGV, AMR oraz sortownie w spójny, skalowalny ekosystem intralogistyczny.